Nuestras instalaciones

Nuestras instalaciones

El Complejo Industrial, con 150 hectáreas, lo conforman cerca de 40 plantas y dos terminales marítimos en el Puerto interior coruñés y Exterior de Langosteira.

Nuestra historia

Toda una vida en el Valle de Bens y el de Nostián

El Complejo Industrial de A Coruña, que ocupa una extensión de 150 hectáreas en total, ha evolucionado enormemente esde su fundación, triplicando su capacidad inicial y adaptándose a las tecnologías más innovadoras de cada momento.

A día de hoy el complejo es uno de los principales motores económicos y de empleo de Galicia. Para llegar a la posición en la que ahora nos encontramos ha sido necesario el trabajo y el apoyo de multitud de personas a lo largo de un proceso de 60 años.

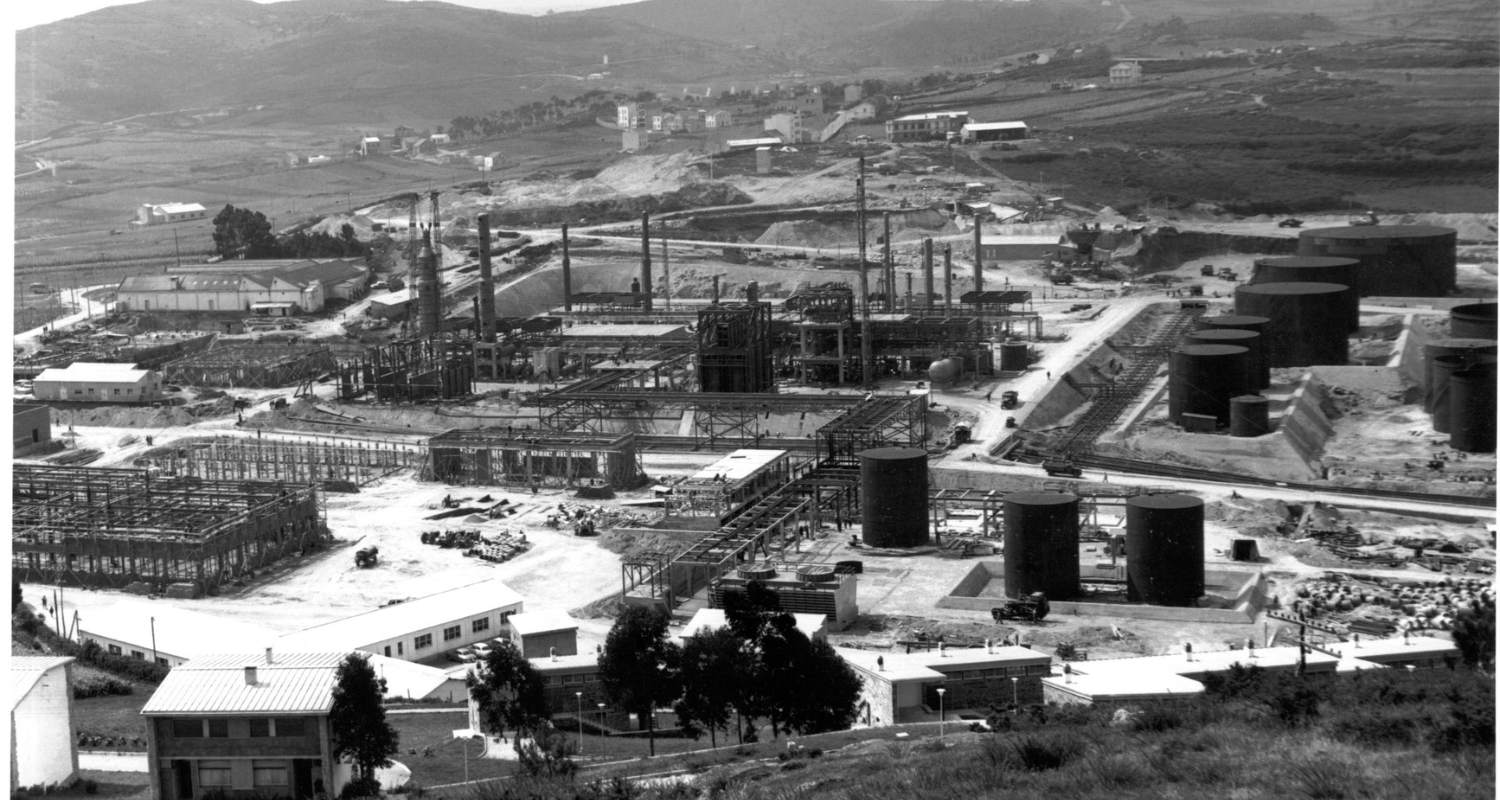

Años 60

Alrededor del año 1961, las compañías Marathon Oil Company y PETROLIBER iniciaron planes para construir una refinería de petróleos en el norte de España, con la autorización del Ministerio de Industria. Tras señalar la zona de A Coruña como lugar ideal se iniciaron las obras pertinentes, y el 11 de septiembre de 1964 se inauguró oficialmente la refinería de A Coruña.

Su capacidad de almacenamiento inicial era de 164.000 metros cúbicos de crudo y 246.000 metros cúbicos de productos en preparación o terminados. Todos estos compuestos eran transportados dentro y fuera de las instalaciones mediante los ocho oleoductos que conectaban con el Muelle de San Diego, donde se hallaba el terminal marítimo de la refinería.

Por entonces la planta ocupaba una extensión total de nueve hectáreas, y poco tiempo después de su inauguración alcanzó su capacidad máxima: dos millones de toneladas de crudo.

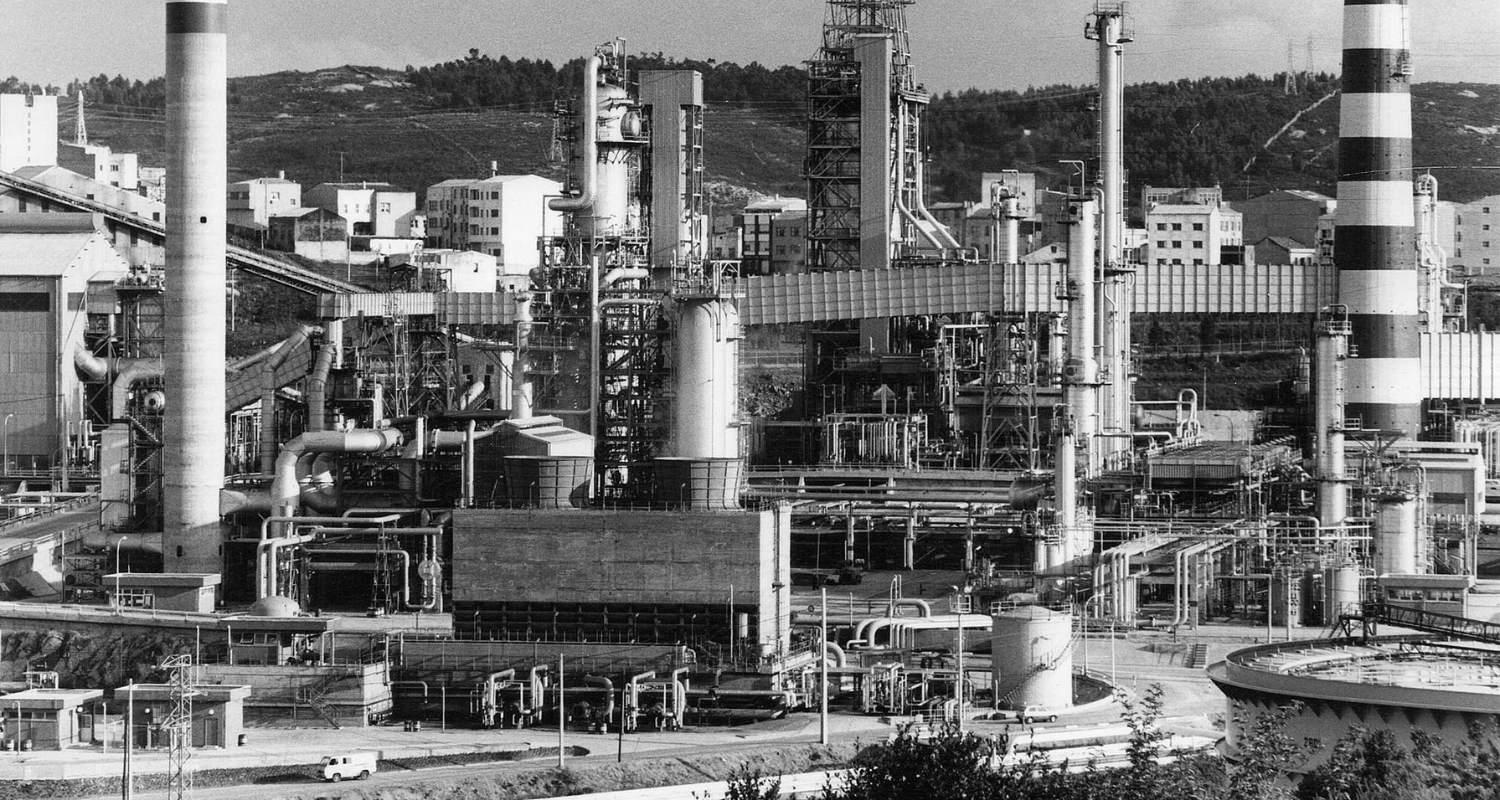

Años 70

En 1969 se decidió que era necesaria una ampliación de la refinería, y se dio inicio a una nueva instalación que finalizó en 1973. Se añadieron varias unidades de producción a la planta, y se construyó un tercer pantalán en el terminal marítimo para el atraque adicional de barcos.

Con esta ampliación, la destilación total dentro de la refinería pasó a cuatro millones de toneladas al año, y su capacidad de almacenaje de crudo y productos ascendió a un millón de metros cúbicos. Adicionalmente, la planta quedó capacitada para procesar crudos con elevado contenido de azufre, como el gasoil.

Pasados los años se aplicó un proceso de mejora en las unidades de producción existentes, iniciando así una segunda ampliación en la refinería. Esta modificación finalizó en 1979. Se redimensionaron y añadieron nuevos equipos, se eliminaron anteriores restricciones operativas y se hizo de la producción, en general, un proceso más eficiente.

Gracias a estos cambios la capacidad de almacenamiento de crudos se incrementó en 180.000 metros cúbicos. Su capacidad de destilación máxima también vio un incremento, de cuatro a seis millones de toneladas al año. Esta capacidad de producción es la misma que ostenta la refinería actualmente.

Años 80

En 1981 PETROLIBER se integró en el recién creado Instituto Nacional de Hidrocarburos (INH). El objetivo de esta asociación era agrupar y coordinar la actuación de las empresas públicas españolas que operaban en el sector del petróleo y el gas.

El mercado del crudo de petróleo sufrió varias crisis debido a su elevado coste durante esta época. Esta situación dio ímpetu al desarrollo de fuentes de energía alternativas como el gas, el carbón o la nuclear. La refinería de A Coruña no se quedó atrás en este aspecto, y se iniciaron diferentes estudios al respecto.

Finalmente se optó por implementar un proceso de conversión de residuos pesados, iniciando así una tercera ampliación en la planta, concretamente en la zona del valle de Nostián. En 1982 se pusieron en funcionamiento las nuevas unidades de FCC, coquización retardada y calcinación de coque.

En 1985 PETROLIBER entró a formar parte de EMP, y en 1987, a partir del INH, se crea el Grupo Repsol, al cual pertenece desde entonces la refinería. Guiados por los exigentes criterios de innovación, superación y seguridad que se impusieron en la planta con este cambio, en los siguientes años se realizaron diversas instalaciones y modificaciones para permanecer siempre al día con los cambios que surgían en el mercado.

Años 90

Entre 1988 y 2003 se instalaron un total de 11 nuevas unidades junto a diversas modificaciones de otras ya existentes, todo ello con el objetivo de mantenerse a la vanguardia de la tecnología energética y de mantenerse por encima de los requisitos legales y medioambientales.

En todo este periodo se aumentó la cantidad y la variedad de productos destinados al mercado nacional y a la exportación, destacando los asfaltos, el butano olefínico, el gasoil y las gasolinas. La extracción de azufre en los compuestos cobró cada vez más importancia, y se consiguió llegar en este aspecto a una capacidad total de 150 toneladas de azufre extraído al día.

También aumentó la eficiencia de diversos procesos, reduciendo costes y ciclos de operación. En cuanto a la generación de energía, la refinería consiguió autoabastecerse de ella, y gracias a la puesta en marcha de la unidad de Cogeneración II empezó a producir el equivalente en electricidad a dos veces el consumo del municipio de A Coruña.

2000 - 2009

Cabe destacar el proyecto de la planta de hidrotratamiento de gasoil de vacío (HDT), que se inició en 2003 y finalizó en 2005. Mediante una inversión de 211 millones de euros se construyó la ya mencionada planta de HDT junto a otras unidades y tanques, además de diversas modificaciones a otras instalaciones ya existentes.

El objetivo del proyecto, además de renovar y mejorar la producción, era cumplir las especificaciones de reducción de azufre requeridas por la legislación para el año 2005 y las previstas para los años 2008 y 2010. Esta puesta a punto generó cifras memorables, como los 619 empleados que hubo de media en el trabajo o las 3.240.000 horas invertidas en él.

2010 - 2019

Esta década se va a caracterizar por la eficiencia energética, consiguiendo en 2011 el hito de ser la primera refinería del mundo en conseguir la certificación ISO 50001. A ello se suma entre 2018 y 2020, el desarrollo de posteriores proyectos ambientales y de eficiencia energética que ayudan a cumplir el Plan de reducción de CO2 25/25.

En 2012 se inicia la fabricación de biodiesel, senda que continúa hasta nuestros días y que en 2019 destaca con proyectos de economía circular y minimización de recursos.

Por otro lado, en 2013 se firma el convenio para el traslado del crudo y los sólidos del terminal interior a Punta Langosteira. Se trabaja en el proyecto durante estos años, iniciándose en 2015 el tráfico de sólidos desde el Puerto Exterior.

2020 - Actualidad

La innovación llega de la mano de la digitalización y se instauran nuevos sistemas digitales en las salas de control. La mejora de la competitividad tiene una nueva unidad para la fabricación del propileno grado polímero que se pone en marcha en 2021.

La inversión de 126 millones de euros en el proyecto de traslado de crudo al Puerto Exterior finaliza con la inauguración del nuevo terminal marítimo con el nuevo poliducto y sus instalaciones auxiliares, en marzo de 2023.

Transformación industrial

La eficiencia energética con reconocimiento a varios de los proyectos, se convierte en uno de los pilares de la actual transformación industrial del Complejo industrial en un polo multienergético.

A ello se suma la fuerte apuesta por la economía circular. Por un lado, se está focalizando en los biocombustibles con el aumento y diversidad de la materia prima de origen bio (que el pasado año alcanzaron la cifra cercana a 230.000 toneladas) para la fabricación o coprocesado de combustibles con componente bio. Cabe destacar la inversión de 3 millones de euros en un descargadero de cisternas para residuos agroalimentarios y lipídicos como el aceite de cocina usado que permite, además de vía marítima, traer por vía terrestre materia de proximidad.

A ello se suman el inicio de proyectos de producción gases renovables junto a Naturgy y Reganosa, centrados en la utilización de excedentes de purín para la producción de biometano y un proyecto de producción de hidrógeno renovable en Meirama (Cerceda).

Nuestras instalaciones

El Complejo Industrial, con 150 hectáreas, lo conforman cerca de 40 plantas y dos terminales marítimos en el Puerto interior coruñés y Exterior de Langosteira.

Nuestro equipo humano

Nuestro Complejo Industrial es uno de los motores de la economía coruñesa y gallega desde su puesta en marcha en 1964.